Introducción

En la impresión 3D, las piezas se construyen capa a capa, y cada una de estas capas necesita una base sobre la que apoyarse. Dependiendo de la tecnología de impresión 3D utilizada y de la complejidad del modelo, puede ser necesario emplear estructuras de soporte.

Considerar el uso de estructuras de soporte es crucial a la hora de elegir la tecnología de impresión 3D. Estas estructuras de soporte influyen directamente en el resultado final, especialmente en términos de acabado superficial. De hecho, la eliminación de las estructuras de soporte durante el posprocesamiento puede dejar imperfecciones o rugosidades en la superficie de la pieza impresa.

En este artículo, exploraremos qué son las estructuras de soporte, cómo se implementan en diferentes tecnologías de impresión 3D y cómo su uso puede influir en las decisiones de diseño.

Soportes en la impresión FDM

Fused Deposition Modeling La impresión FDM funciona mediante la extrusión de un filamento fundido sobre una superficie de construcción siguiendo una trayectoria predeterminada. Una vez extruido, el material se enfría y forma una superficie sólida que sirve de base para la siguiente capa de material. Este proceso se repite capa a capa hasta completar el objeto.

¿Cuándo se necesita soporte en la impresión FDM?

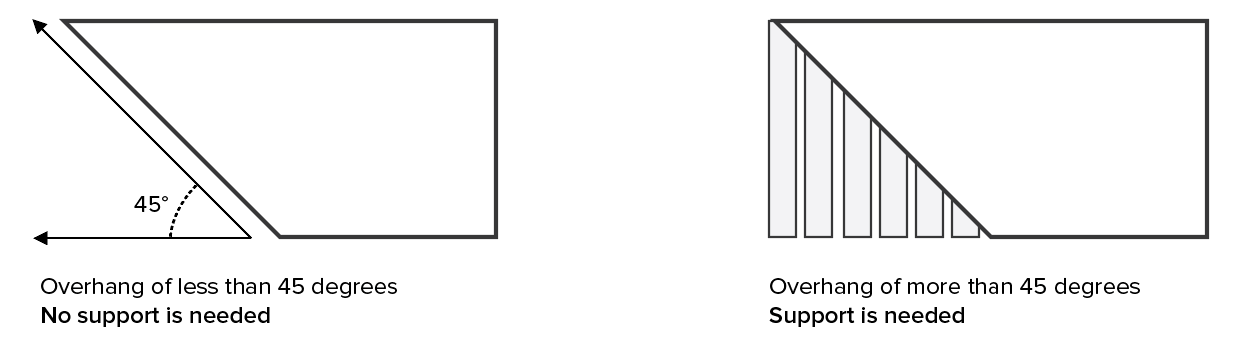

En la impresión FDM, cada capa se imprime como un conjunto de filamentos calentados que se adhieren a los filamentos subyacentes y circundantes. Cada filamento está ligeramente desplazado respecto a la capa anterior, lo que permite construir modelos con ángulos de hasta 45°. Esto permite que las impresiones se extiendan más allá de la anchura de la capa anterior.

Sin embargo, cuando una parte del modelo sobresale más de 45°, el material tiende a colapsarse. En tales casos, debe añadirse material de soporte por debajo del saliente para sostenerlo adecuadamente. Para obtener más información sobre salientes e impresión FDM, haga clic aquí.

Examinar el uso y la eliminación de las estructuras de soporte es crucial para mejorar la calidad y optimizar los costes de impresión 3D.

Dependiendo del grado de voladizo, la impresión FDM puede necesitar soporte.

Figura: Ejemplo de voladizo inferior y superior de 45°. ©3DHUBS

Soportes en la impresión FDM: Bridging vs. Support

Fused Deposition ModelingA l imprimir en 3D con tecnología FDM ( ), el grado de voladizo de un modelo puede determinar la necesidad de soportes adicionales.

Sin embargo, existe una técnica llamada bridging que puede reducir la necesidad de soportes en algunas situaciones.

Bridging

El puenteado es una técnica que permite imprimir material en distancias cortas entre dos puntos sin utilizar soportes. Durante este proceso, el material fundido se estira horizontalmente y se enfría mientras se encuentra entre dos puntos de apoyo. Esta técnica es eficaz para distancias relativamente cortas, normalmente de hasta unos 5 mm. Si el puente supera esta longitud, es probable que el material se alabee o pandee, lo que hace necesario el uso de soportes para garantizar un acabado superficial liso y preciso.

El ABC (o YHT) del soporte FDM

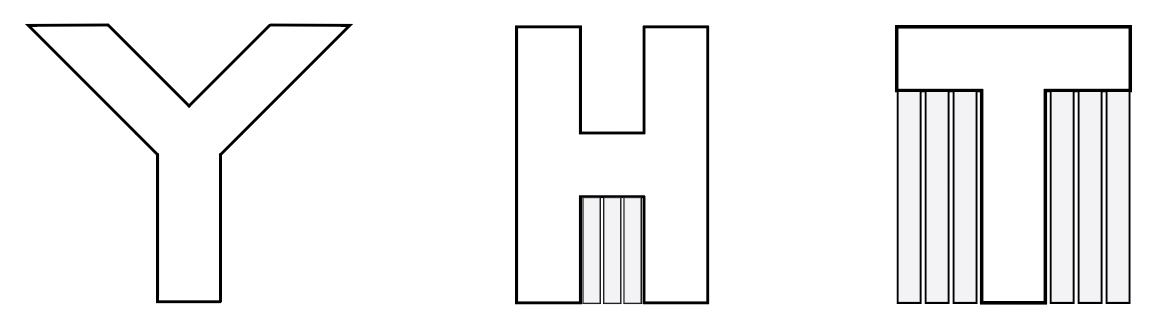

Para entender mejor cómo y cuándo utilizar soportes, podemos considerar algunos modelos 3D representativos, utilizando Y, H y T como ejemplos prácticos.

-

Letra Y: El modelo en forma de Y es un ejemplo de diseño que puede imprimirse sin soportes adicionales. Los brazos de la letra Y, que se extienden en un ángulo de 45 grados o menos, no necesitan soporte porque están suficientemente inclinados para permitir que el material se adhiera correctamente sin deformarse.

-

Letra H: El modelo en forma de H presenta una configuración algo más compleja. El puente central horizontal de la H sólo puede imprimirse sin soporte si su longitud es inferior a 5 mm. Si el puente central supera esta longitud, el material tiende a combarse o deformarse, por lo que será necesario añadir soportes para mantener la estabilidad y conseguir un acabado superficial de alta calidad.

-

Letra T: La forma de la letra T requiere soportes para sus brazos horizontales. Sin soportes, el material que compone los brazos horizontales no tendría apoyo y cedería, dando como resultado una impresión de baja calidad. Los soportes son necesarios para evitar que el material se caiga y para garantizar que los brazos de la T se impriman correctamente.

Figura: YHT con el material de soporte mostrado en gris claro. ©3DHUBS

La decisión de utilizar soportes en la impresión FDM depende de la geometría del modelo y de los requisitos específicos de impresión. El puenteado es una técnica útil para distancias cortas, pero para estructuras más complejas o protuberancias significativas, los soportes son esenciales para lograr resultados de alta calidad.

Saber cómo y cuándo aplicar los soportes le ayudará a optimizar el proceso de impresión, mejorando la calidad de la pieza acabada y reduciendo potencialmente los costes asociados a la impresión 3D.

Aspecto del YHT cuando se imprime

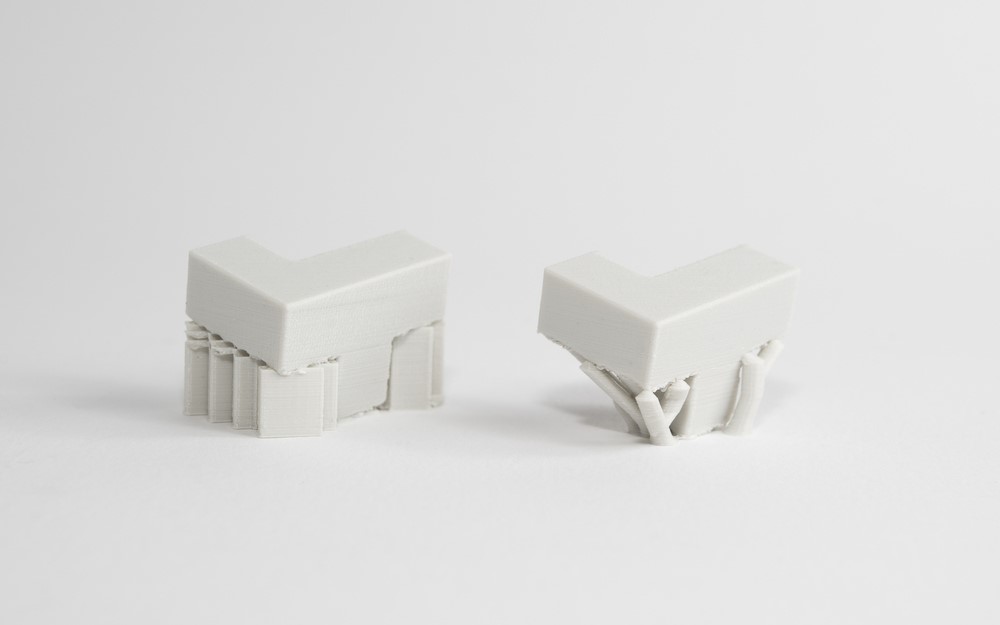

Para comprender mejor el impacto de utilizar o no soportes en la impresión 3D FDM, veamos cómo se ven los modelos Y, H y T cuando se imprimen.

En la imagen inferior, puedes ver el resultado de imprimir la letra T sin utilizar soportes. Como se puede ver, la superficie muestra un fallo significativo, con el material colapsando y deformándose bajo el peso de los brazos horizontales. Este defecto requerirá una cantidad considerable de post-procesamiento para eliminar las imperfecciones y lograr un acabado liso y limpio.

Figura: La letra T falla cuando se imprime con FDM sin ninguna estructura de soporte. ©3DHUBS

El visible fallo al imprimir la T subraya la importancia de utilizar soportes para modelos con protuberancias o estructuras complejas. Sin los soportes adecuados, el material tiende a combarse, comprometiendo la calidad final de la pieza impresa. Utilizar los soportes adecuados puede evitar estos problemas y reducir el tiempo y el esfuerzo necesarios para el postprocesado.

Figura: Y, H y T impresas mediante FDM con soportes. ©3DHUBS

Inconvenientes del uso de materiales en la impresión FDM

El uso de soportes en la impresión FDM tiene algunas desventajas que es importante tener en cuenta:

-

Posprocesamientonecesario: Uno de los aspectos más problemáticos de los soportes es que el posprocesamiento siempre es necesario. Tras la impresión, la superficie del modelo que ha estado en contacto con el material puede mostrar marcas o daños visibles. Esto requiere un trabajo adicional para alisar y limpiar la superficie, lo que compromete el resultado final.

-

Calidad inferior de las capas: Las capas impresas directamente sobre el sustrato pueden ser menos perfectas que las capas impresas sobre una superficie sólida. Dado que el sustrato no es tan estable como el material subyacente, puede provocar imperfecciones y un acabado superficial menos uniforme.

-

Dificultad de retirada: La retirada del soporte de elementos pequeños y complejos puede resultar especialmente difícil. Si no se hace con cuidado, se corre el riesgo de dañar el modelo.

-

Costes adicionales: El uso de soportes requiere material de impresión adicional, lo que se traduce en costes adicionales. Además, la retirada del material requiere trabajo adicional por parte del proveedor de servicios de impresión 3D, lo que aumenta aún más el coste total del proyecto.

Figura: El arco Gateway de San Luis muestra el ejemplo perfecto de utilización de soportes con un objeto en forma de arco. ©3DHUBS

¿Cuánto soporte se necesita para mi impresión FDM 3D?

La cantidad de soporte necesaria depende de las características específicas del modelo y de su geometría. Por ejemplo, considere la arquitectura de una pieza que sólo requiere una cantidad limitada de soporte, colocado estratégicamente en la posición correcta. Esta cantidad reducida de soporte permite una impresión precisa a la vez que minimiza los problemas asociados al postprocesado y los costes adicionales.

Analizar y planificar cuidadosamente el uso de soportes puede ayudar a conseguir resultados mejores y más eficientes en la impresión 3D, minimizando al mismo tiempo los problemas de calidad y costes asociados.

Por ejemplo, la "Bola en un cubo" es un componente que requiere una gran cantidad de medios.

Figura: Primer plano de la "Bola en un cubo" impresa con estructura de soporte. ©3DHUBS

La retirada del soporte: un reto complejo

En el caso del ejemplo dado, la retirada del soporte es una operación especialmente compleja. Cada elemento de soporte debe extraerse con precisión utilizando unas pinzas de punta de aguja, procurando dañar lo menos posible las superficies circundantes. Esta etapa de extracción requiere mucho cuidado para no comprometer la calidad del modelo final.

Además, lijar y limpiar la superficie después de retirar el soporte puede resultar muy difícil. Las superficies en contacto con los soportes pueden mostrar signos de rugosidad e imperfecciones que requieren una cuidadosa intervención para repararlas. Este proceso no sólo es laborioso, sino que también puede requerir equipos especializados y tiempo adicional.

Figura: Resultado tras la eliminación del material. ©3DHUBS

Necesidad de material de soporte

A pesar del coste adicional y del tiempo de impresión extra, en muchos casos el material de soporte es indispensable para obtener resultados de alta calidad.

Sin soporte, el modelo puede no ser imprimible en FDM sin comprometer seriamente la calidad y la precisión. El material de soporte es esencial para sostener las partes sobresalientes y complejas del modelo durante la impresión, garantizando que la estructura permanezca intacta y se ajuste a las especificaciones del diseño.

En resumen, aunque el uso de sustratos conlleva retos y costes adicionales, a menudo son cruciales para el éxito del proyecto de impresión 3D. Una planificación cuidadosa y una gestión eficaz de la fase de posprocesamiento pueden ayudar a mitigar los problemas y lograr un resultado final de alta calidad.

Dos tipos de soporte en la impresión 3D FDM

En la impresión 3D FDM, existen dos métodos principales para crear soportes, cada uno con sus propias características y ventajas:

-

Soporte de celosía o acordeón: Este tipo de soporte es similar a una estructura de celosía o acordeón plano. Es el método más utilizado en la impresión FDM. Proporciona un soporte uniforme y amplio, ideal para la mayoría de las impresiones. Este tipo de soporte es eficaz para soportar grandes áreas y protuberancias, pero puede dejar marcas en la superficie del modelo, que requieren un procesamiento posterior para eliminarlas.

-

Soporte"árbol": El soporte "árbol" se caracteriza por una estructura en forma de árbol con ramas finas que se extienden hacia el modelo. Aunque es menos común, este método es el preferido por algunas impresoras FDM debido a su menor contacto con la superficie del modelo. Esto puede dar lugar a un mejor acabado de la superficie, reduciendo las marcas dejadas por los soportes y simplificando el postprocesado.

Figura: Ejemplo de soporte de celosía a la izquierda, soporte de eje a la derecha. ©3DHUBS

La elección del tipo de soporte adecuado depende de los requisitos específicos del proyecto y de las características del modelo. El soporte de celosía suele ser más versátil y adecuado para una amplia gama de impresiones, mientras que el soporte de "árbol" puede ofrecer ventajas significativas en términos de acabado superficial y menor contacto con el modelo. Comprender estas opciones le ayudará a tomar decisiones informadas para obtener los mejores resultados de su impresión 3D.

Soporte soluble

En las impresoras 3D equipadas con dos cabezales de impresión, pueden utilizarse materiales de soporte solubles. Estos soportes están hechos de un material que puede disolverse en una solución química sin dañar el material principal del modelo.

-

Ventajas: El uso de materiales solubles, como el PVA (alcohol polivinílico), permite obtener un acabado superficial de alta calidad, ya que el soporte se retira completamente sin dejar residuos ni marcas en el modelo. Este tipo de soporte es especialmente útil para modelos con geometrías complejas o detalles finos.

-

Ejemplo: Un ejemplo de impresora que utiliza soporte soluble es la Ultimaker, que emplea PVA como material de soporte. Este material se disuelve fácilmente después de la impresión, proporcionando una superficie limpia y bien definida.

-

Consideraciones: Aunque el uso de soportes solubles ofrece beneficios significativos en términos de acabado superficial, puede ser una solución costosa y lenta. La completa solubilidad del soporte requiere un paso adicional de tratamiento químico, que puede prolongar el proceso de producción.

En resumen, la elección del tipo de sustrato depende de los requisitos específicos del proyecto y de las capacidades de la impresora 3D utilizada. Las soluciones solubles, aunque más caras, pueden mejorar significativamente la calidad del modelo final, mientras que los soportes en acordeón y en eje ofrecen alternativas más baratas con distintos grados de acabado superficial.

Consideraciones finales

El uso de soportes en la impresión 3D FDM es esencial para garantizar la calidad y precisión del modelo, especialmente cuando se trata de geometrías complejas y protuberancias significativas. Aunque el puenteado puede reducir la necesidad de soportes para distancias cortas, para estructuras más elaboradas y ángulos superiores a 45 grados, los soportes se vuelven indispensables.

Aunque los soportes pueden presentar retos como el posprocesado y costes adicionales, sus aplicaciones estratégicas pueden optimizar la calidad de la impresión final. La elección entre soportes de rejilla, de árbol o disolubles depende de las necesidades específicas del proyecto y de las capacidades del impresor. Una planificación cuidadosa y un uso consciente de los soportes pueden mejorar significativamente el resultado final, minimizando los problemas de calidad y los costes asociados.

©3DHUBS