En matière d'impression 3D FDM, la réussite de l'impression avec des matériaux à haute température reste l'une des perspectives les plus exigeantes.

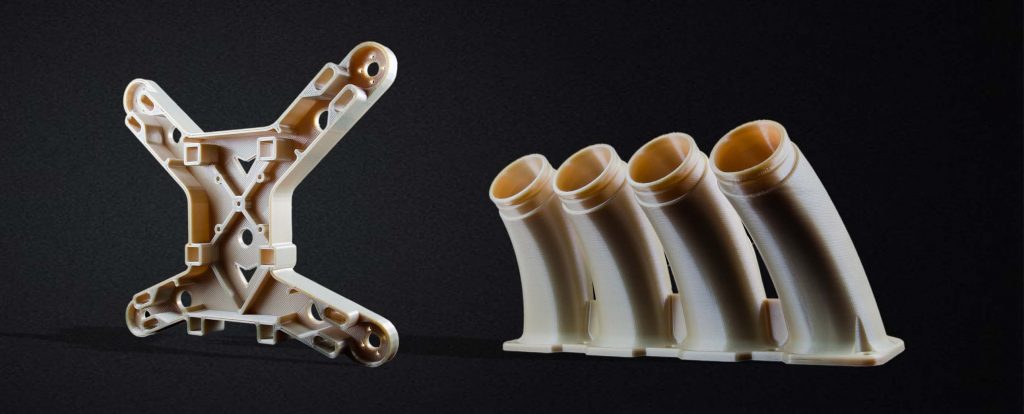

Ces matériaux nécessitent des températures d'impression souvent bien plus élevées que celles des matériaux FDM normaux tels que le PLA, l'ABS et le PET-G. Les matériaux haute température présentent souvent des propriétés thermomécaniques et chimiques exceptionnelles et sont généralement réservés à des applications haut de gamme dans les secteurs de l'aérospatiale, de l'automobile, des soins de santé, de la recherche et de la production.

Matériaux haute température

Les matériaux haute température sont souvent désignés comme tels en raison de leurs performances à haute température. C'est souvent le résultat d'une structure chimique plus forte et plus rigide, moins sensible à la déformation viscoélastique lorsque la température augmente. Par conséquent, ces matériaux conservent souvent leur rigidité à des températures élevées, alors que les plastiques tels que l'ABS et le nylon ont tendance à devenir mous et flexibles. Plusieurs thermoplastiques haute température sont actuellement disponibles pour l'impression 3D FDM, notamment:

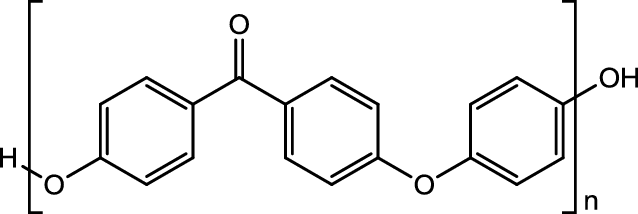

PEEK

Le PEEK (polyéther éther cétone) est l'un des thermoplastiques FDM haute température les plus populaires car il possède un grand nombre de propriétés utiles. Il est très résistant à la chaleur et peut conserver ses propriétés mécaniques à des températures proches de 260°C. Ce matériau présente d'excellentes propriétés mécaniques avec des valeurs élevées de rigidité et de ténacité et est très résistant à l'usure. En fait, il est parfois utilisé pour remplacer des composants métalliques. En outre, le PEEK présente également une excellente résistance chimique et est stérilisable, ce qui élargit son applicabilité dans les applications médicales de haute performance. Enfin, le PEEK possède également d'excellentes propriétés diélectriques et ignifuges.

L'inconvénient est que les matériaux PEEK ont tendance à coûter beaucoup plus cher que les autres matériaux FDM. En outre, le PEEK étant un matériau semi-cristallin, il convient de prendre des précautions particulières lors du traitement de ce matériau en fonction de l'application prévue de la pièce imprimée.

PEKK

Le PEKK (polyéther cétone cétone) est un matériau très similaire au PEEK, mais il présente quelques différences essentielles qui peuvent le rendre plus intéressant pour certaines applications. Bien que la vitesse de cristallisation du PEKK puisse être contrôlée en modifiant la structure moléculaire du matériau pendant la synthèse, le PEKK a généralement tendance à avoir une vitesse de cristallisation plus lente et peut donc être plus facilement traité comme un matériau amorphe. Par conséquent, le PEKK a tendance à présenter une meilleure adhésion des couches et moins de déformation que le PEEK.

Le PEKK a également tendance à avoir une plus large fenêtre de capacité de traitement et peut donc être imprimé sur une plus large gamme de machines qui ne pourraient peut-être pas imprimer le PEEK en raison des exigences de température plus élevées. En plus de présenter des propriétés mécaniques et chimiques comparables à celles du PEEK, le PEKK offre également une résistance supérieure aux charges de compression et une meilleure résistance à la chaleur que le PEEK.

ULTEM 1010 et 9085

ULTEM est le nom de marque du PEI (Polyetherimide), un filament de haute performance produit par SABIC. Le PEI offre des propriétés similaires, bien que légèrement inférieures, à celles du PEEK à un prix nettement inférieur. Les deux matériaux présentent une résistance chimique, une solidité et une rigidité exceptionnelles, une résistance à la chaleur à long terme, une résistance à la fatigue et une stabilité dimensionnelle. Cependant, contrairement au PEEK, l'ULTEM est un matériau amorphe et a donc tendance à présenter une résistance à la chaleur plus faible, même s'il a une température de transition vitreuse d'environ 210°C (ULTEM 1010).

Comme le PEEK, ULTEM 1010 peut également être stérilisé et est autoclavable. Certains grades sont également biocompatibles et certifiés pour un usage alimentaire. En outre, ULTEM 1010 présente une excellente résistance chimique et thermique.

ULTEM 9085 est une autre version de la résine ULTEM produite par SABIC qui est disponible pour l'impression FDM. À première vue, ULTEM 9085 offre une résistance chimique et des propriétés thermomécaniques inférieures à celles d'ULTEM 1010. En fait, ULTEM 9085 a un HDT d'environ 153 °C, ce qui est inférieur d'environ 50 °C à celui d'ULTEM 1010. En outre, l'ULTEM 9085 a une résistance et une rigidité inférieures à celles de l'ULTEM 1010, ce qui rend le premier matériau plus tolérant que le second. D'autre part, l'ULTEM 9085 offre une ténacité et une résistance aux chocs nettement supérieures à celles de l'ULTEM 1010.

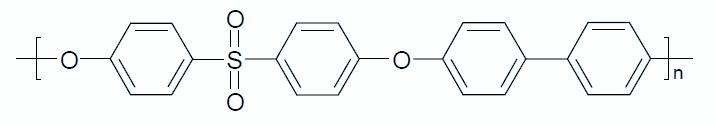

PPSU / PPSF

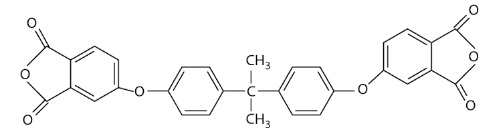

Le PPSU / PPSF (Polyphénylsulfone) est un filament haute performance de la famille PSU (Polysulfone). Les polysulfones décrivent des polymères contenant une partie sulfonyle (O = S = O) dans leur unité répétitive. Ces thermoplastiques sont souvent utilisés dans des applications spéciales comme substitut supérieur aux polycarbonates. D'autres polymères de la même famille sont le PSU (polysulfone), le PPS (polyphénylsulfure) et le poly-PSF (bisphénol-A-sulfone).

Le PPSU est un matériau amorphe avec une température de transition vitreuse très élevée (> 230°C) et une température de déviation thermique autour de 190°C, ce qui le rend idéal pour les applications à haute température. Le PPSU a généralement une température de fonctionnement élevée (180°C), une très grande résistance aux chocs et une grande stabilité dimensionnelle. Le thermoplastique présente également une très bonne compatibilité chimique et une résistance élevée à l'hydrolyse. Il est intéressant de noter que le PPSU présente également une très grande résistance aux rayons gamma et peut être stérilisé à la fois par autoclave et par rayonnement.

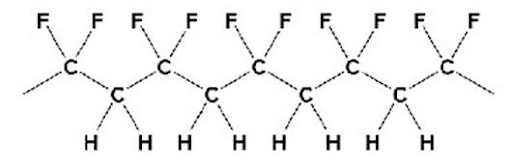

PVDF

Le PVDF (Polyvinyldene Flouride) est un thermoplastique très inerte apparenté au PTFE (Teflon). Les atomes de fluor sont très étroitement liés aux atomes de carbone dans la structure du floupolymère, ce qui explique l'exceptionnelle résistance chimique et thermique de ce polymère. Le PVDF est compatible avec une large gamme de produits chimiques, notamment le pétrole, le gaz et les lubrifiants, ainsi que les hydrocarbures halogénés, les alcools, les acides et les bases. En outre, le PVDF peut résister aux radiations nucléaires et est très résistant aux UV, aux rayons gamma et à l'oxydation. Le PVDF présente également une résistance mécanique élevée et peut être utilisé en continu à des températures allant jusqu'à 150°C.

Tableau 1 : Propriétés mécaniques typiques des matériaux d'impression à haute température, source : 3dxtech.com

| Matériau | Résistance (MPa) | Module (MPa) | Allongement (%) | Résistance à la flexion (MPa) | Module de flexion (MPa) | Tg (° C) | HDT (° C) |

| PEEK | 100 | 3270 | 28 | 130 | 2700 | 143 | 140 |

| PEKK | 105 | 3200 | 10 | 134 | 2900 | 164 | 182 |

| ULTEM 1010 | 56 | 2500 | 3 | 110 | 2510 | 217 | 208 |

| ULTEM 9085 | 54 | 2050 | 3 | 90 | 2170 | 186 | 158 |

| PPSU | 55 | 2310 | 3 | 110 | 2215 | 230 | 190 |

| PVDF | 51 | 2450 | 25 | 50 | 1800 | 170 | 158 |

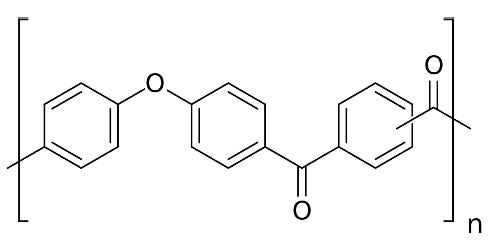

Impression 3D de matériaux à haute température

Comme tous ces matériaux ont un point de fusion élevé et des températures de transition vitreuse élevées, des imprimantes spécialisées à haute température sont le plus souvent nécessaires pour réussir l'impression. Le tableau suivant présente les conditions d'impression typiques requises pour l'impression de divers matériaux à haute température. Ces valeurs reflètent les recommandations générales pour l'impression de matériaux à haute température. Cependant, les conditions d'impression dépendront fortement d'autres facteurs tels que l'imprimante, le matériau, la taille et la géométrie de la pièce et également les propriétés mécaniques attendues de la pièce imprimée, comme discuté ci-dessous.

Tableau 2 : Conditions d'impression typiques pour les matériaux d'impression à haute température

| Matériau | Buse (° C) | Plaque de construction (° C) | Chambre (° C) |

| PEEK | 380-420 | 120-160 | > 90 |

| PEKK | 365-400 | 120-150 | > 90 |

| ULTEM 1010 | 380-420 | > 150 | > 120 |

| ULTEM 9085 | 365-385 | > 140 | > 90 |

| PPSU | 380-420 | > 150 | > 120 |

| PVDF | 250-280 | 70-110 | / |

Chambre chauffée

Une chambre de construction chauffée activement est une exigence absolue pour l'impression de pièces de taille modeste avec la plupart des matériaux à haute température. En raison de leurs points de fusion et de leurs températures de transition vitreuse élevés, l'impression de matériaux à haute température à température ambiante entraînera une mauvaise adhésion des couches, ce qui affaiblira les pièces. En outre, une chambre chauffée permettra non seulement de garantir une résistance Z maximale, mais aussi de réduire les contraintes internes et de limiter les déformations pendant l'impression. Une chambre chauffée permet également d'augmenter les chances de réussite des impressions de pièces plus grandes.

Cristallinité

Les matériaux semi-cristallins tels que le PEEK et le PEKK étant semi-cristallins, la cristallinité totale d'une pièce moulée peut être contrôlée en contrôlant la vitesse de refroidissement du matériau extrudé. Une vitesse de refroidissement lente favorise la formation de régions cristallines dans un matériau. En revanche, les pièces qui sont refroidies rapidement ont tendance à former un plastique amorphe.

Les pièces amorphes ont tendance à avoir une moindre résistance chimique, à la fatigue et à l'usure, mais présentent de meilleures caractéristiques d'adhérence et une bonne capacité de formage. D'autre part, les pièces cristallines ont tendance à présenter une solidité, une résistance à l'usure et une résistance chimique supérieures, mais avec des caractéristiques de liaison inférieures. Enfin, les matériaux amorphes ont tendance à être transparents tandis que les parties cristallines ont tendance à être opaques.

Séchage des filaments

La plupart des matériaux à haute température ont également tendance à absorber l'eau lorsqu'ils sont exposés à un environnement humide. Il faut donc veiller à stocker correctement les filaments et à les sécher complètement si nécessaire. Les filaments qui ont absorbé de l'eau ont tendance à produire des pièces aux propriétés mécaniques et esthétiques inférieures.

Recuit

Les pièces imprimées avec des matériaux à haute température pourraient bénéficier considérablement d'un recuit. Ce procédé consiste à chauffer la pièce à une température donnée, puis à la refroidir à une vitesse contrôlée. Le recuit permet de relâcher les contraintes internes dans les plastiques amorphes, mais surtout, il peut augmenter considérablement la cristallinité des matériaux semi-cristallins, ce qui améliore les propriétés mécaniques. Ceci est particulièrement important pour les matériaux tels que le PEEK qui sont parfois moulés à l'état amorphe, car cela favorise une meilleure adhésion des couches. Par conséquent, les pièces sont recuites pour augmenter la cristallinité, car les pièces imprimées directement à l'état cristallin ont tendance à présenter une mauvaise adhérence des couches.

Première couche d'adhésion

Crédits @magigoo.com