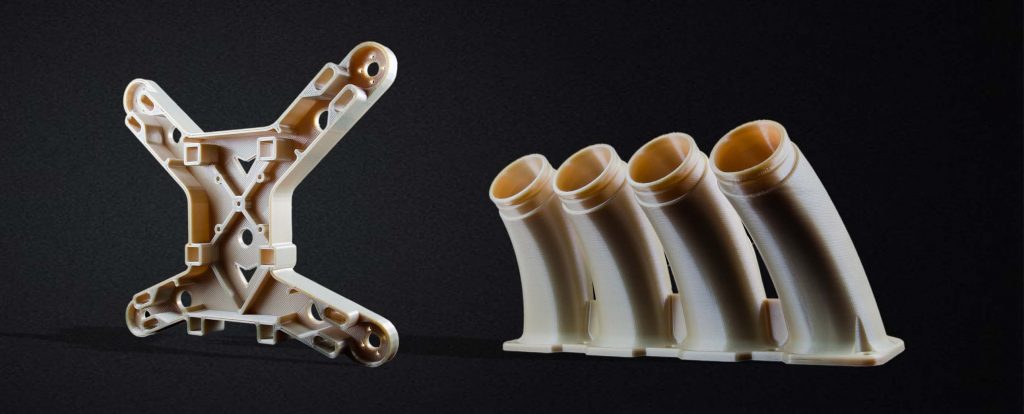

Quando si tratta di stampa 3D FDM, la stampa con successo con materiali ad alta temperatura è ancora una delle prospettive più esigenti.

Questi materiali richiedono temperature di stampa che sono spesso notevolmente superiori a quelle dei normali materiali FDM come PLA, ABS e PET-G. I materiali ad alta temperatura hanno spesso proprietà termomeccaniche e chimiche eccezionali e sono solitamente riservati ad applicazioni di fascia alta nei settori aerospaziale, automobilistico, sanitario, della ricerca e della produzione

Materiali ad alta temperatura

I materiali ad alta temperatura sono spesso definiti come tali a causa delle loro prestazioni ad alta temperatura. Questo è spesso il risultato di una struttura chimica più forte e più rigida che è meno suscettibile alla deformazione viscoelastica all'aumentare della temperatura. Di conseguenza, questi materiali spesso mantengono la loro rigidità a temperature elevate, dove le materie plastiche come l'ABS e il nylon tendono a diventare morbide e flessibili. Attualmente sono disponibili numerosi materiali termoplastici ad alta temperatura per la stampa 3D FDM, tra cui :

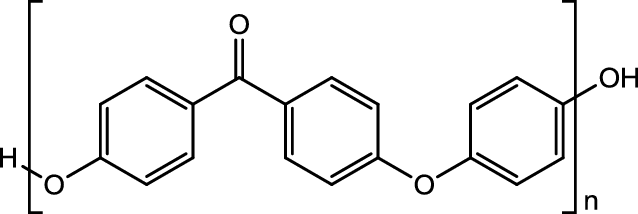

PEEK

PEEK (Polyether ether ketone) è uno dei più popolari termoplastico ad alta temperatura FDM quanto ha un vasto numero di proprietà utili. È altamente resistente al calore e può mantenere le sue proprietà meccaniche a temperature prossime ai 260°C. Questo materiale mostra eccellenti proprietà meccaniche con elevati valori di rigidità e tenacità ed è altamente resistente all'usura. Infatti a volte viene utilizzato per sostituire componenti in metallo. Inoltre il PEEK mostra anche un'eccellente resistenza chimica ed è sterilizzabile, il che ne amplia l'applicabilità in applicazioni mediche ad alte prestazioni. Infine il PEEK ha anche ottime proprietà dielettriche e ignifughe.

Il lato "negativo" è che i materiali PEEK tendono a costare molto di più rispetto ad altri materiali FDM. Il PEEK, inoltre, essendo un materiale semicristallino, necessita di particolare attenzione durante la lavorazione di questo materiale a seconda dell'applicazione prevista della parte stampata.

PEKK

PEKK (Polyether ketone ketone) è molto simile a PEEK come materiale tuttavia essa presenta alcune differenze chiave che potrebbero rendere più attraente per determinate applicazioni. Sebbene la velocità di cristallizzazione di PEKK possa essere controllata alterando la struttura molecolare del materiale durante la sintesi, PEKK tende generalmente ad avere una velocità di cristallizzazione più lenta e quindi può essere elaborata più facilmente come materiale amorfo. Di conseguenza, il PEKK tende a mostrare una migliore adesione dello strato e una minore deformazione rispetto al PEEK.

PEKK tende anche ad avere una finestra di capacità di elaborazione più ampia e può quindi essere stampato su una gamma più ampia di macchine che potrebbero non essere in grado di stampare PEEK a causa dei requisiti di temperatura più elevati. Inoltre, oltre a mostrare proprietà meccaniche e chimiche paragonabili a PEEK, PEKK offre anche una resistenza superiore sotto carichi di compressione e una maggiore resistenza al calore rispetto al PEEK.

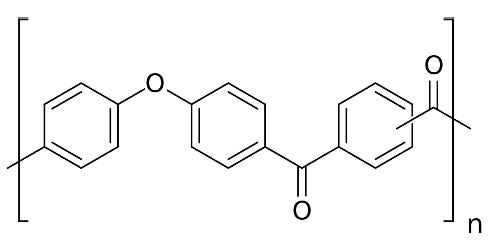

ULTEM 1010 e 9085

ULTEM è il marchio di PEI (Polyetherimide), un filamento ad alto rendimento prodotta da SABIC. PEI offre proprietà simili, sebbene leggermente inferiori, al PEEK a un prezzo significativamente inferiore. Entrambi i materiali infatti mostrano eccezionale resistenza chimica, robustezza e rigidità, resistenza al calore a lungo termine, resistenza alla fatica e stabilità dimensionale. Tuttavia, a differenza del PEEK, ULTEM è un materiale amorfo e quindi tende a mostrare una minore resistenza al calore, anche se ha una temperatura di transizione vetrosa di circa 210°C (ULTEM 1010).

Analogamente al PEEK, anche ULTEM 1010 può essere sterilizzato ed è autoclavabile. Alcuni gradi sono anche biocompatibili e certificati per uso alimentare. Inoltre ULTEM 1010 mostra un'eccellente resistenza chimica e termica.

ULTEM 9085 è un'altra versione della resina ULTEM prodotta da SABIC disponibile per la stampa FDM. A prima vista ULTEM 9085 offre una resistenza chimica e proprietà termomeccaniche inferiori a ULTEM 1010. Infatti ULTEM 9085 ha un HDT di circa 153 ° C che è di circa 50 ° C inferiore a quello di ULTEM 1010. Inoltre ULTEM 9085 presenta una resistenza e una rigidità inferiori rispetto a ULTEM 1010, anche se questo rende il primo materiale più indulgente del secondo. D'altra parte ULTEM 9085 offre tenacità e resistenza agli urti notevolmente aumentate rispetto a ULTEM 1010.

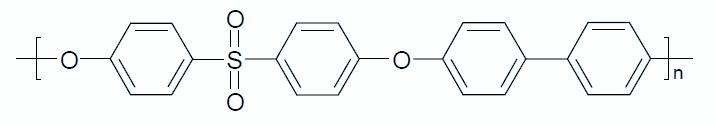

PPSU / PPSF

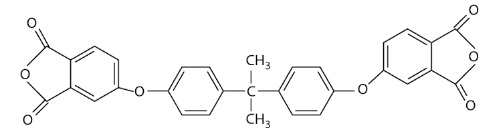

PPSU / PPSF (Polyphenylsulfone) è un filamento ad alta perfomance della famiglia dei PSU (Polysulfone). I polisolfoni descrivono i polimeri contenenti una frazione solfonilica (O = S = O) nella loro unità di ripetizione. Questi materiali termoplastici spesso utilizzati sono spesso utilizzati in applicazioni speciali come sostituto superiore per i policarbonati. Altri polimeri della stessa famiglia includono PSU (polysulfone), PPS (polyphenyl sulfide) e poli-PSF (bisphenol-A sulfone).

Il PPSU è un materiale amorfo con una temperatura di transizione vetrosa molto elevata (> 230 ° C) e una temperatura di deflessione del calore intorno a 190°C che lo rendono ideale per applicazioni ad alta temperatura. Il PPSU presenta tipicamente una temperatura di esercizio elevata (180°C), una resistenza agli urti molto elevata e un'elevata stabilità dimensionale. Il termoplastico mostra anche un'ottima compatibilità chimica e un'elevata resistenza all'idrolisi. È interessante notare che il PPSU mostra anche una resistenza molto elevata alle radiazioni gamma e può essere sterilizzato utilizzando sia l'autoclave che le tecniche di radiazione.

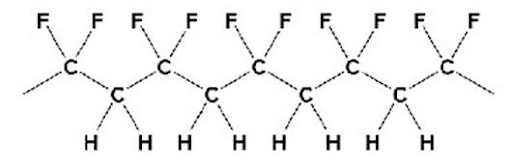

PVDF

PVDF (Polyvinyldene Flouride) è altamente inerte termoplastico correlate a PTFE (teflon). Gli atomi di fluoro sono legati molto strettamente agli atomi di carbonio nella struttura del flouropolimero che porta all'eccezionale resistenza chimica e termica di questo polimero. Il PVDF è compatibile con un'ampia gamma di sostanze chimiche, inclusi petrolio, gas e lubrificanti, nonché idrocarburi alogenati, alcoli, acidi e basi. Inoltre il PVDF può resistere alle radiazioni nucleari ed è altamente resistente ai raggi UV, alle radiazioni gamma e all'ossidazione. Il PVDF mostra anche un'elevata resistenza meccanica e può essere utilizzato in continuo a temperature fino a 150°C.

Tabella 1: proprietà meccaniche tipiche dei materiali di stampa ad alta temperatura, fonte: 3dxtech.com

| Materiale | Forza (MPa) | Modulo (MPa) | Allungamento (%) | Resistenza alla flessione (MPa) | Modulo flessionale (MPa) | Tg (° C) | HDT (° C) |

| SBIRCIARE | 100 | 3270 | 28 | 130 | 2700 | 143 | 140 |

| PEKK | 105 | 3200 | 10 | 134 | 2900 | 164 | 182 |

| ULTEM 1010 | 56 | 2500 | 3 | 110 | 2510 | 217 | 208 |

| ULTEM 9085 | 54 | 2050 | 3 | 90 | 2170 | 186 | 158 |

| PPSU | 55 | 2310 | 3 | 110 | 2215 | 230 | 190 |

| PVDF | 51 | 2450 | 25 | 50 | 1800 | 170 | 158 |

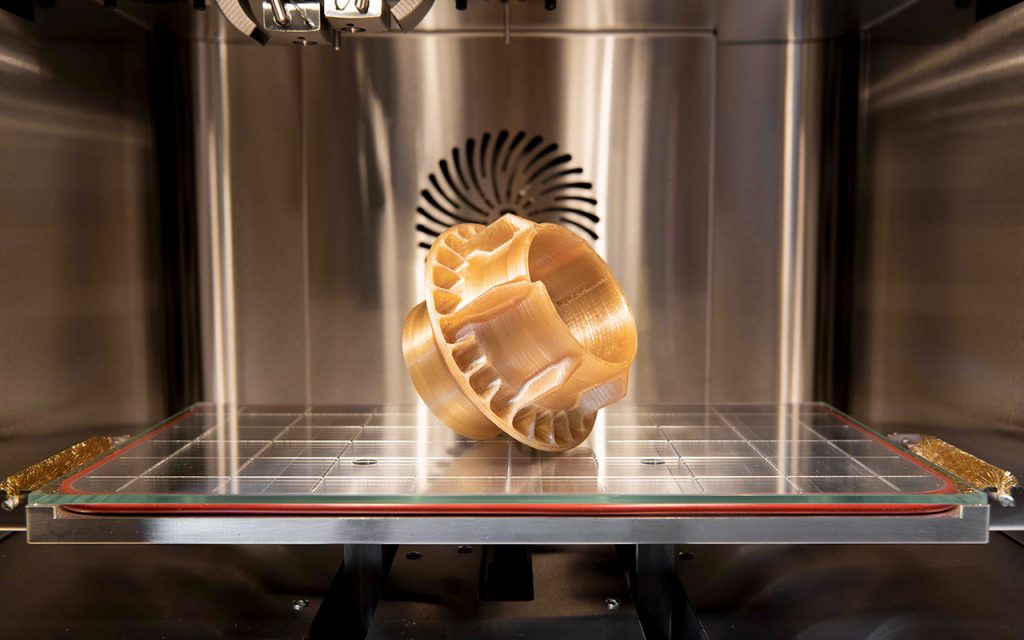

Stampa 3D di materiali ad alta temperatura

Dato che tutti questi materiali hanno un punto di fusione elevato e temperature di transizione vetrosa elevate, il più delle volte sono necessarie stampanti specializzate per alte temperature per una stampa di successo. La tabella seguente mostra le condizioni di stampa tipiche richieste per la stampa di vari materiali ad alta temperatura. Questi valori riflettono le raccomandazioni generali per la stampa di materiali ad alta temperatura. Tuttavia, le condizioni di stampa dipenderanno fortemente da altri fattori come la stampante, il materiale, le dimensioni e la geometria della parte e anche le proprietà meccaniche previste della parte stampata, come discusso di seguito.

Tabella 2: Condizioni di stampa tipiche dei materiali di stampa ad alta temperatura

| Materiale | Ugello (° C) | Piastra di costruzione (° C) | Camera (° C) |

| SBIRCIARE | 380-420 | 120-160 | > 90 |

| PEKK | 365-400 | 120-150 | > 90 |

| ULTEM 1010 | 380-420 | > 150 | > 120 |

| ULTEM 9085 | 365-385 | > 140 | > 90 |

| PPSU | 380-420 | > 150 | > 120 |

| PVDF | 250-280 | 70-110 | / |

Camera riscaldata

Una camera di costruzione riscaldata attivamente è un requisito assoluto per la stampa di parti di dimensioni modeste con la maggior parte dei materiali ad alta temperatura. Come risultato dei loro punti di fusione elevati e delle temperature di transizione vetrosa, la stampa di materiali ad alta temperatura a temperatura ambiente porterà a una scarsa adesione dello strato con conseguente indebolimento delle parti. Inoltre, una camera riscaldata non solo aiuterà a garantire la massima resistenza Z, ma aiuterà anche a ridurre le sollecitazioni interne e limitare la deformazione durante la stampa. Una camera riscaldata aiuta anche ad aumentare le possibilità di stampe di successo per parti di dimensioni maggiori.

Cristallinità

I materiali semicristallini come PEEK e PEKK sono semicristallini, la cristallinità totale di una parte stampata può essere controllata controllando la velocità di raffreddamento del materiale estruso. Una lenta velocità di raffreddamento favorisce la formazione di regioni cristalline all'interno di un materiale. D'altra parte le parti che vengono raffreddate rapidamente tendono a formare una plastica amorfa.

Le parti amorfe tendono ad avere una resistenza chimica, alla fatica e all'usura inferiore, ma hanno migliori caratteristiche di adesione e una buona capacità di forma. D'altra parte, le parti cristalline tendono a mostrare una forza, una resistenza all'usura e una resistenza chimica superiori, sebbene con caratteristiche di incollaggio inferiori. Infine i materiali amorfi tendono ad essere trasparenti mentre le parti cristalline tendono ad essere opache.

Essiccare i filamenti

La maggior parte dei materiali ad alta temperatura tendono anche ad assorbire l'acqua quando sono esposti a un ambiente umido. Pertanto, è necessario prestare particolare attenzione per conservare i filamenti in modo appropriato e per asciugarli completamente quando necessario. I filamenti che hanno assorbito acqua tendono a produrre parti con proprietà meccaniche ed estetiche inferiori.

Ricottura

Le parti stampate con materiali ad alta temperatura potrebbero trarre notevoli vantaggi dalla ricottura. Questo processo prevede il riscaldamento della parte a una temperatura specificata e quindi il raffreddamento a una velocità controllata. La ricottura serve ad alleviare le tensioni interne nelle plastiche amorfe, ma soprattutto può aumentare drasticamente la cristallinità nei materiali semicristallini portando a proprietà meccaniche migliorate. Ciò è particolarmente significativo per materiali come il PEEK che a volte vengono stampati allo stato amorfo, poiché ciò favorisce una maggiore adesione dello strato. Quindi le parti vengono ricotte per aumentare la cristallinità, poiché le parti stampate direttamente nello stato cristallino tendono a mostrare una scarsa adesione dello strato.

Primo strato di adesione

Credits @magigoo.com